<abbr id="6wu0m"></abbr>

九年來臺灣機械產業年年挑戰產值破兆,但始終缺了臨門一腳。今年有智慧機械與航太產業兩大題材助攻,期盼一舉攻上兆元關卡。

2017年臺北國際工具機展臺灣機械工業同業公會理事長柯拔希感嘆,機械業去年九度闖關兆元產業未果,始終欠缺臨門一腳。但今年有智慧機械與航太產業兩大利多幫臺灣轉骨,讓兆元不是夢。

蔡女士2月南下,替設在臺中的智慧機械推動辦公室揭牌,目標是把臺中打造成智慧機械之都。這一動作除了象征政府全力支持,機械業也真的產生改變。過去幾年來臺灣機械產業面臨的是苦追德、日高價機種,后有中國大陸低價追兵的困境。

特別是iPhone讓機械業又愛又恨,成也蘋果敗也蘋果,哈伯精密董事長許文憲說2008年后原本少用工具機的手機產業,因為iPhone大量使用工具機加工,帶來大量的工具機需求,將臺灣工具機推上高峰。

但靠拚量站上巔峰,對臺灣工具機產業卻是兩面刃。因為蘋果后來更改設計,再加上中國本土智慧手機崛起,采用中國本土的工具機,慢慢地替代臺灣低價機種。許文憲說當時一窩蜂都買臺灣的機臺,一次訂一、兩萬臺,現在一臺都沒有;我們拚量的結果就是,忽略升級與研發。

臺中精機董事長黃明和說,臺灣以量取勝的時代已經過去,未來臺灣業者要生存;要拚質,拚客制化,拚配套,拚整廠輸出。

威脅逼著臺灣往智慧機械轉型,臺中精機董事長黃明和說低價的、能模組化的臺灣能做,中國也能做,不轉型會被淘汰,因此臺灣機械業者努力整合自動化、夾治具、機器手臂的整體解決方案,不賣單一機臺而是賣整條生產線或整廠服務。

今年的工具機展,就看到各家業者紛紛從單一的機臺,朝向工業4.0概念發展,推出整合工具機、感測器、機器手臂、遠端監控、云端大數據的整條產線。走進遠東機械的關系企業發得科技,跟人一樣高的發那科機械手臂,快速將汽車用的鋁框,一站一站搬到周圍三臺由發得科技生產的工具機,進行加工,在加工的過程中,這三臺工具機還會把機臺的參數,以及輪框檢測數據傳到云端,管理者從手機就可以即時監控。

發得科技新產品開發部經理蘇柏丞說,即時的監控與品管,能檢測機臺是否達到最佳效率。此外,如果加工出了問題,也不必等到所有線上的產品完成后再受檢。

中國賣單機追很快,臺灣業者都在拚整廠輸出。另外iPhone供應鏈也不再買單機,而是要買整合好的產線,最好機臺都是你們公司,不然你去買其他幾臺,你幫我整線輸出,這已是第一個趨勢了;中正大學機械工程學系教授蔡孟勛觀察。

拚兆元的第二支箭,是臺灣工具機與航太產業的結合。

1月漢翔在臺中與14家工具機業者,簽下備忘錄,打算合作開發航太等級的工具機。做法是由工具機業者提出符合航太規格的機臺改良計劃,漢翔負責測試與提供機臺修改建議。

這樣的合作不只是紙上談兵,過去已有成功案例。目前,在漢翔負責生產勞斯萊斯與GE飛機引擎機匣的岡山廠,有八成的機臺,都是由東臺精機所提供。

為了這個合作花了長達十年的時間,漢翔與同在北高雄的東臺精機合作,把原本是歐美工具機天下的機匣廠本土化。漢翔副總經理杜旭純說,不管是歐美或國產機臺,在制造過程中都需要持續修正,國外機臺單價高,要調整也曠日費時,國內業者如果能就近合作開發,對漢翔來說省時又能降低成本,可以達到雙贏的結果。

東臺精機發言人嚴璐表示,漢翔實際運用他們機臺的結果,證明臺灣工具機不輸國外機臺。

往前追趕德、日,臺中精機董事長黃明和認為,接下來幾年是臺灣工具機是否能轉骨的關鍵;如果跳得過去,又是另外一階。黃明和說,臺灣以量取勝的時代已經過去,未來臺灣業者要生存;要拚質,拚客制化,拚配套,拚整廠輸出。整體產業可望持續升級往上,為拚兆元產值添加柴火。

近半年轟動全臺的工業智慧工業,從制造大國競相推出的產業政策到街頭巷尾討論的機器人未來,它究竟是夢想、理想,還是未來商機、轉型典范?

盡管經濟學家直指,供過于求是造成金融海嘯與全球經濟危機的核心問題,然而發生在制造業現場的狀況卻是:產品復雜性提高,但是交期越來越短、人工越來越貴,因而使得能夠完成過去需求的傳統生產線,在遭遇機臺故障、零件短缺、產線缺工時造成的虧損也越發驚人;更遑論少量多樣的客制化需求對一條龍式生產線帶來的挑戰,以及為了滿足喜新厭舊的消費者而快速縮短的商品生命周期,更壓縮著研發到量產的時間。

IBM全球電子產業總監指出,制造業主要面對的挑戰,回歸根本便是如何提升品質、增加效率、降低成本和提高生產力。其中品質又是最重要的一環,不光是因為成本問題,更由于品質會直接影響到客戶的滿意度與營業額;其次是生產效能,尤其在大量制造的規模式生產中,即使是極小百分比的提升,也能夠大幅增加產量。

因此德國率先提出了以智慧工業為口號的的高科技戰略計劃。IBM全球電子產業總監分析,這個計畫的目的是將制造業推向數位化及智慧化,大幅優化現有的制造模式,帶領制造業從人為控制的程序轉移到全自動運作。自德國發起了這個概念,美國、日本、韓國、中國、臺灣…每個國家也陸續推出了各自版本的智慧工業計畫。

在全球擁有廣大制造業客戶基礎,同時也仍是半導體與高階系統制造廠商的IBM,對智慧工業的發展藍圖,也勾勒出一個完整的架構,幫助企業了解智慧工業在不同層面的發展方式,及每個層面能為企業創造的效益。

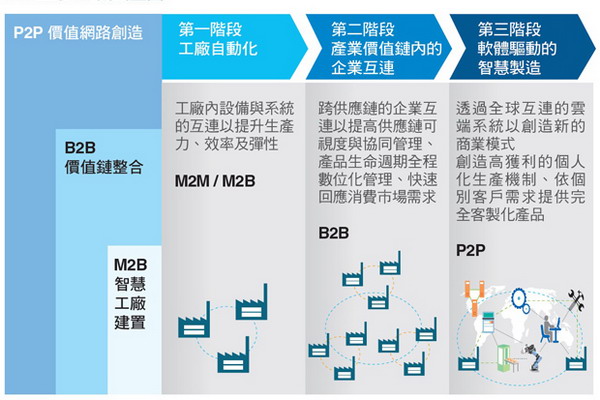

IBM認為智慧工業是邁向未來制造必經的旅程,企業應依自己的策略目標選擇階段性實踐方案,與時俱進達到智慧工業。第一步要做的,就是決定要投入智慧工業的規模,并且可以分為三類:

第一類是工廠/企業內優化即是如何在數位化價值鏈的前提下打造智慧工廠,智慧化連結所有生產設備與系統,建立云端與大數據平臺,運用自動化控制來管理相關的設備及生產流程。

第二類是企業間價值鏈整合,透過供應鏈數位化的互聯,形成端到端的價值鏈,有利于資訊的傳遞和交流,藉由先進的預測分析,提高生產效率與增加應變能力。

第三類是點對點價值網路創造 ,以軟體定義制造,不同的企業透過云端互連形成點對點價值網路,進而促成新的商業模式,降低少量多樣的個性化生產成本,滿足消費者求新求變的需求。

John Constantopoulos指出,依據企業預備投入智慧工業的規模,會有不同階段的實踐方案,及每階段企業必需發展的核心能力。將這個智慧工業發展藍圖分為三部分來看,每一部份都有三個階段,可以做為企業實踐智慧工業的參考,但是他也提醒,并不是每一個企業都需要從頭到尾的采用整份藍圖,而應該是依照自己的核心價值,找到相對應的發展策略。

第一部分,工廠/企業內優化的三個階段依序為建立平臺、整合工廠、優化工廠,企業必需先布建感知網路,做到機器設備的相互連結,收集產線數據,自動化生業流程,同時整合Shop Floor、MES、ERP等系統,利用先進分析技術即時優化產能與品質,提升工廠的能源效率,進行機臺設備的預測維修與動態生產排程,在數位化、效率化的前提下打造智慧工廠。

第二部分,企業間價值鏈整合的三個階段依序是為生產而設計、供應鏈整合、價值鏈協調,從產品研發生命周期的數位化開始,在設計時就以能快速量產為考量,將產品設計與生產制造無縫整合,在正式進入生產流程前與設計者進行協同開發,并透過高可視度的供應鏈,進行動態與即時的生產排程,以及智慧化的品質與保固管理,透過協調價值鏈中的不同伙伴,達到虛擬工廠與全球整合供應鏈。這個優化的過程是不斷反覆進行的,IBM提供非常多的工具來幫助企業改善產品品質、生產效率、生產力,以及能提升競爭力的大數據解決方案。

第三個部份,點對點價值網路創造的三個階段是行動化、認知運算、新業務和新服務。這一階段的整合能夠橫跨整個價值網路,透過行動化、擴增實境、認知運算等科技做到資訊物理系統,數位化整個價值網路,并運用先進的認知分析能力優化價值網路的各個環節,催生新的產品、服務、商業模式。

John Constantopoulos積極參與亞太區制造業大廠的智慧工業專案,對智慧工業將對臺灣電子代工產業帶來的效益相當期待。他分析以往數十條大量生產的產品線,彼此之間無法互相合作串聯,也較難即時變更產線的排程。

但是當智慧工業被落實,產線跟產線間將不再壁壘分明,可互通的零組件可以同時生產、混合運用,智慧工廠可以依據每張訂單的交期、材料的變化等等資訊,自動做出優化的判斷,隨時調整排程,每條產線變得可以互相支援,靈活運用。

同時智慧工業更回應了對客制化的需求,當客戶有特定產品的需求,訊息將能夠直接從客戶下單采購的那一刻起,便直接被送到工廠端,自動化設備依照需求的緊急程度、獲利程度,設備使用率等等資料來進行生產計劃的排程,而生產過程中收集的資訊,不僅可用于改善生產線,更可以作為未來研發的參考。軟硬融合、數據與生產相互協作、自動化邁向數位化,這便是工業4.0的核心,也是物聯網得以實現的基礎,更是制造業邁向第四次工業革命的轉型道路。