<abbr id="6wu0m"></abbr> 您當前位置:群基首頁 >> 專業(yè)技術文章 >> 臺灣金和車床|精密數(shù)控車床

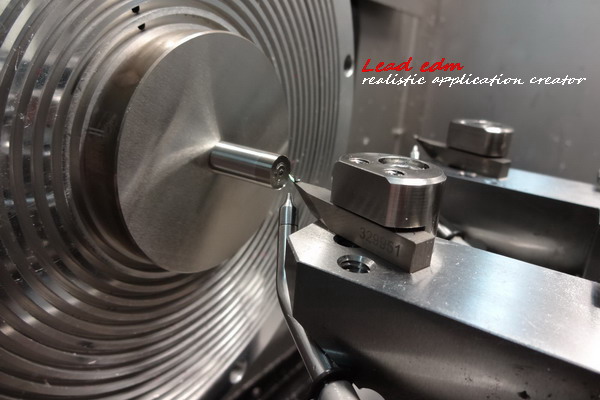

臺灣金和車床|精密數(shù)控車床

復雜的光學曲面加工是個難題,飛刀伺服車削技術成功的在應用該領域;

隨著技術的成熟,飛刀伺服車削加工的精度完全可以穩(wěn)定的控制在100納米以內;

飛刀伺服車削可以加工部分微結構,但工件的安裝與調整比較困難,加工面形仍然受刀具尺寸的影響。

此外非幾何形狀、正弦相位板等具有自由曲面陣列的器件,由于排列為非相交線組成難以飛刀切削加工。

伺服車削是近年發(fā)展的超精密加工技術,能顯著提高微結構陣列和自由曲面光學器件的加工效率。

快刀伺服車削與慢刀伺服的差別在于:

將被加工的復雜形面分解為回轉形面和形面上的微結構,然后將兩者疊加。

由X軸和Z軸進給實現(xiàn)回轉形面的軌跡運動,對車床主軸只進行位置檢測并不進行軌跡控制。

借助安裝在Z軸但獨立于車床數(shù)控系統(tǒng)之外的冗余運動軸來驅動刀具,完成車削微結構形面所需的Z軸運動。

這種加工方法具有高頻響、高剛度、高定位精度的特點。

快刀伺服是一套伺服控制的刀架及其控制系統(tǒng),金剛石刀具在壓電陶瓷驅動下可以進行Z軸的往復運動。

控制系統(tǒng)在實時采集主軸角度信號的基礎上,實時發(fā)出控制量,控制刀具實時微進給;

從而實現(xiàn)刀具跟蹤工件面形的起伏變化。

快刀伺服在加工前僅需對零件面形進行精確計算,生成能表征零件面形的數(shù)據(jù)文件。

此外快刀伺服系統(tǒng)的運動頻響高、行程只有數(shù)毫米,更適于加工面形突變或不連續(xù)、有限行程內的微小結構。

慢刀伺服車削是對車床主軸與Z 軸均進行控制,

使車床主軸變成位置可控的C軸,機床的X、Z、C三軸在空間構成了柱坐標系;

同時高性能和高編程分辨率的數(shù)控系統(tǒng)將復雜面形零件的三維笛卡爾坐標轉化為極坐標;

并對所有運動軸發(fā)送插補進給指令,精確協(xié)調主軸和刀具的相對運動,實現(xiàn)對復雜面形零件的車削加工。

慢刀伺服車削Z軸和X軸往往同時作正弦往復運動,需要多軸插補聯(lián)動。

因此,在加工前需要對零件面形進行多軸協(xié)調分析,進而確定刀具路徑和刀具補償。

此外,慢刀伺服受機床滑座慣性和及電動機響應速度影響較大,機床動態(tài)響應速度較低;

適合加工面形連續(xù)而且較大的復雜光學器件。