<abbr id="6wu0m"></abbr>

降本增效素來都是企業不斷追求的目標,零部件加工企業尤為突出。可是要想有效降低成本其最重要的途徑之一就是提高加工速度、縮短節拍。本文所帶來的牧野J3臥式加工中心作為生產線上的核心設備,具有占地小、精度高、速度快、適用范圍廣等特點,非常適合中小型零部件,尤其是中小型汽車零部件及鋁壓鑄件的高產量加工。

超越同級水準的加工性能

J3在確保切削性和整體平衡性的前提下,采用了HSK-A50主軸,更加突出了靈敏性和優異的切削性,其加工能力遠高于BT30,而靈敏性又不輸BT40。客戶可根據被加工材料及切削條件選擇不同規格類型主軸,選擇參考如下:

實現更高切削性能的設計

牧野在技術上不斷尋求突破,為擴大J3的加工范圍、縮短節拍、提高加工性能,J3采用了與HSK-A63刀柄性能相當的HSK-A50/63法蘭刀柄,其好處就是提高了主軸與刀柄的連接剛性,在粗加工時改善表面粗糙度,提高面銑刀加工時的平面度及加工速度,從而實現更高品質的加工。此外,J3還可結合使用有法蘭刀具、無法蘭刀具和智能刀具等方式進行柔性加工以更好地滿足中小型汽車零部件高效、高速、高精度加工。

所謂無法蘭刀具,就是在考慮使用角度頭時,以往使用定位塊/銷和主軸來承受加工力,但剛性太弱需降低切削參數,存在很多限制。為此牧野研發了用主軸頭端面受力結構的刀具,可以在X、Y、Z三個方向同時定位,此類刀具即是無法蘭刀具。

智能刀具就是使用加工中心來實現原來只有專機才能實現的加工,著眼于工序集中,減少刀具數量、降低節拍。

因此,J3的刀庫就可同時容納HSK-A50、HSK-A50/63有法蘭和HSK-A50無法蘭等幾種不同類型的刀柄,突破了刀庫中只能容納同一尺寸刀柄的限制,使加工中選擇最恰當的刀柄成為可能。

維持高品質加工的快速切屑處理

為防止切屑卷入主軸,在換刀前、中、后都會對主軸端面、主軸頭上部、ATC刀庫門、刀柄及刀柄錐孔等部位進行強力清洗和吹氣,以確保沒有殘留切屑進入主軸。在加工中產生的大量切屑,則被各種冷卻液(主軸噴嘴、過頂噴淋、切屑槽、床身冷卻液等)瞬間沖刷,快速排到機外。

縮短節拍、提高效率

J3通過加快主軸及各軸優異的加/減速特性,使機床響應性得到飛躍性提升。Z軸加速度高達2G,快移速度和切削速度分別可達60m/min和50m/min,有效縮短定位時間、自動換刀時間和工作臺分度時間,從而縮短了非切削時間。主軸在0.6s內即可達到16000rpm/min,更可實現5000rpm/min的高速攻絲。切屑到切屑時間也僅為2.5s。

在對ABS閥體加工中,先前采用了牧野8臺舊有機型,后改用8臺J3,使設備成本大大降低,但產量卻增加了20%,安裝空間削減45%,單位面積的生產率提高了兩倍以上。

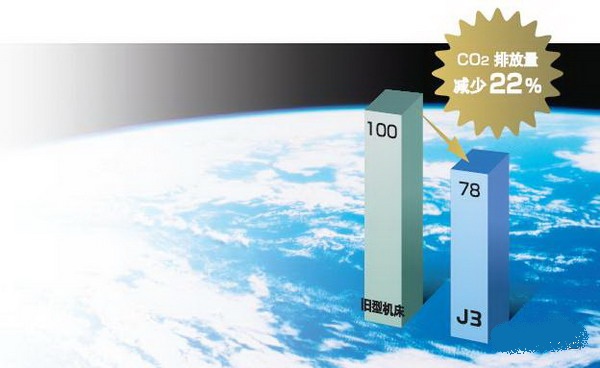

節能環保的優秀設計

憑借高速、高加速單元縮短加工時間;各種冷卻功能和特殊排屑管理系統及自動斷電等多項節能環保措施,有效減少CO2排放量22%。

為了滿足超精密模具的高標準、嚴要求,牧野尖端產品W32FB高精度慢走絲,專注于追求微米級加工精度,非常適合沖壓模、冷鍛模及塑料模的超精密零部件加工。該機即將亮相東莞DMP牧野展臺,敬請期待!

加工精度

為了將上夾板、脫料板和模具之間的誤差降到最小,W32FB的定位精度可達1微米的超高水平。牧野長期以來保持的機床結構精度及嚴謹的制造技術,成就了W32FB的超高精度。

最佳表面粗糙度

使用水晶回路加工,無需使用特殊的絕緣夾具和切割線,即可獲得精細、均勻的加工面。

高速自動穿線

利用新的送線系統,實現了最快10s的自動穿線。若因起始孔徑過小等因素妨礙穿線,則依靠高速敲啄式送線系統能迅速再試。可對起始孔?0.4mm,孔間距1mm的緊鄰孔自動穿線。

機床溫度控制(標配)

將機床內部的溫度與經加工液冷卻裝置控制的加工液保持等溫,可抑制機床鑄鐵部分的熱變形。為了將加工液冷卻裝置ON/OFF時的溫差降到最小限度,加工液冷卻裝置采用倒向方式,以±0.1°為一個單位進行溫度控制。

以人為本 操作簡便

工作臺采用三面完全開放的設計,非常方便作業人員靠近機床操作及裝卸工件,更便于一目了然掌握加工狀況。升降式加工槽還可根據工件厚度進行適當高度調節,使監控和觀察加工進程也異常簡單容易。