<abbr id="6wu0m"></abbr>

遠東機械挾67年純熟的工具機制造工藝能量,結合全自動化虛擬量測技術以及搭載視覺檢測系統,實現符合工業4.0智慧的鋁輪圈智動化生產線,已獲包括:土耳其、泰國、美國及中國大陸等汽車鋁輪圈生產大廠下單,并已陸續上線生產。

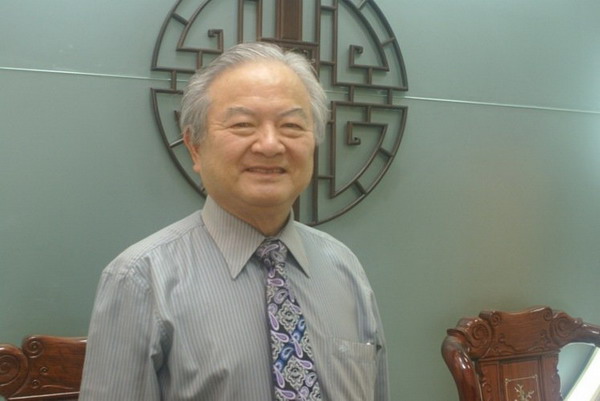

遠東機械董事長莊國輝指出,受惠2004年美國汽車鋁輪圈廠采購生產線,首度引進工業機器人連結制程,開啟生產線制程虛實整合,進行探索、測試、突破,甚至在上線中,針對問題排除、使用者實際需求及智能化生產,累積足夠的經驗與能量,鋁輪圈智動化生產線更趨于完善,智能化程度更超越歐系。

遠東機械總經理莊宇龍指出,鋁輪圈智動化生產線透過智慧機械,搭配機器人及視覺系統辨識,可完全解決傳統鋁輪圈靠人力搬運抽檢的問題,進而達到全檢的目標,每個鋁輪圈加工都可即時監控,精度穩定保持在1條以內水準,在制程階段即設定公差范圍,確保制程中所有鋁輪圈良率。

莊宇龍強調鋁輪圈智動化生產線全自動化虛擬量測AVM,并納入物聯網、大數據及云端,可達到混型/線生產,他強調智慧生產,不僅賦于機械和人一樣有眼睛、耳朵及手臂,更重要的是具有頭腦的思考,進而有自我學習能力,達到智能化生產線的最高境界。

莊宇龍說AVM技術可達外徑和中心孔等相關品檢項目尺寸即時全檢量測,目前混型生產線已針對同樣尺寸,不同造型、中心孔、PCD孔、寬度、ET安面高度的鋁輪圈進行加工;而因應鋁輪圈尺寸不同的智動化生產,少量多樣生產需求, 可再進化具有混線型制程能力,有如電腦圍棋對弈變化多端概念,透過大數據、云端、具有思考、學習,結合機器人、視覺系統辨識,分流到各尺寸制程,達到混線/型生產。

遠東機械鋁輪圈智動化生產線,在手訂單也相當可觀,遠東從自動化脫變到智動化領域,成功轉換服務模式為核心技術的商業服務,整整花了12年的時間,但的確領先工具機產業跨入工業4.0智慧制造甚多,帶動企業持續向上經營及獲利模式,遠東機械十年磨一劍,展現超過67年工具機老字號,堅強實力與經營者銳利的眼光。